Журнал РАДИОЛОЦМАН, декабрь 2013

Darvin Edwards

Electronic Design

С момента появления первой интегральной схемы прошло уже много времени, но нам предстоит пройти еще долгий путь, чтобы завершить обещанную революцию в технологии производства микросхем

Когда-то в конце 1960-х годов мой отец вернулся домой из университета, где он работал доцентом в отделении Электронных Технологий, очень взволнованным. Он провел меня в рабочий кабинет, положил свой портфель, открыл его и достал маленькую пластиковую прозрачную шкатулку.

«Это будущее электроники, сын», – сказал он, кладя коробочку мне в руки так, словно это было бесценное сокровище. Внутри, удерживаясь на черном пористом материале с помощью 8 или 10 позолоченных зубцов, находился серебристый диск, на котором располагался крошечный сероватый кусочек кремния. Тонкие, едва заметные золотые нити соединяли золотые проводящие штырьки, расположенные по внешнему краю серебряного диска, с крошечными точками на кремниевом чипе.

Я уставился на него непонимающим взглядом и спросил: «Что это такое?».

Папа улыбнулся. «Это интегральная схема, – сказал он. – Это то, к чему идет электроника».

Тогда я не знал, что в течение трех десятилетий своей жизни буду помогать совершенствовать технологии изготовления корпусов интегральных микросхем (ИМС), или, что технологический прогресс, сделавший возможным интеграцию транзисторов на одной подложке, так революционизирует мир, в котором мы живем. Оглядываясь назад, я вижу, какой длинный путь мы прошли от самой первой микросхемы. Когда же смотрю вперед – понимаю, как долго еще предстоит идти, чтобы завершить обещанную революцию в технологии изготовления ИМС.

Оглядываясь назад: непрерывное развитие

1980 году я пришел в компанию Texas Instruments (TI). Был кризис. Компания только начала производить микросхемы DRAM емкостью 16 Кбайт, и некоторые заказчики обнаруживали в своих системах неисправные чипы. Я был нанят, чтобы, работая совместно с небольшой командой инженеров, выявить причины повреждения кристалла и устранить их. За несколько недель до моего приезда коллектив разработчиков изготовил первый интегральный кремниевый тензометрический датчик, и я приступил к работе по подготовке средств анализа его теоретических основ, которые потребуются для оценки и понимания выходных данных. Это была одна из первых микросхем для оценки взаимодействия кристалла интегральной схемы и ее корпуса.

Микросхемы DRAM выпускались в 16-выводных корпусах с двухрядным расположением выводов (DIP). На тот момент это был самый большой кристалл, который TI когда-либо упаковывала в корпус, его размеры составляли примерно 5.5 × 3 мм. Используя тензометрический датчик, мы быстро определили влияние формовочных компаундов, технологий формования, конструкции выводной рамки и способов соединения кристалла с рамкой. Мы уменьшили коэффициент расширения формовочного компаунда, изменили крепление кристалла и устранили пустоты в области его крепления, после чего обнаружили, что проблема повреждения кристаллов исчезла.

Еще в 1980 годах корпусирование ИМС было разделено на две группы. Один класс корпусов предназначался для высокопроизводительных и мощных приложений, а другой – для потребительских товаров, от которых не требовалось ни высокой надежности, ни высоких характеристик. Для первой группы использовались керамические материалы с полостями, в которые эвтектикой золота и кремния впаивались кристаллы, а затем закрывались крышкой, образуя герметичный корпус. Эти устройства изготавливались с двухрядным или матричным расположением штырьковых выводов.

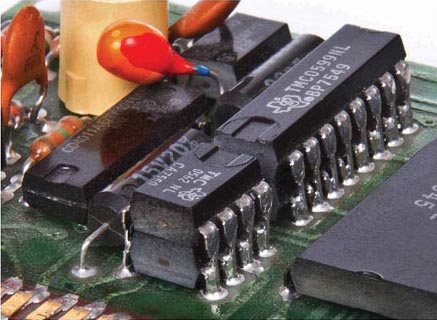

ИМС для потребительских товаров выпускались почти исключительно в пластиковых корпусах с двухрядным расположением выводов, при использовании которых проявлялось много изобретательности. На Рисунке 1 изображена распространенная в то время концепция многоярусного корпуса, образованного установкой двух DIP корпусов друг на друга, – самая ранняя реализация технологии Package on Package (корпус-на-корпусе). Кроме того, при изготовлении этих приборов использовалась алмазная резка пластин – технология, до сих применяемая в производстве безвыводных микросхем.

|

|

| Рисунок 1. | «Усовершенствованная» печатная плата калькулятора (начало 1980-х г.г.) содержит микросхемы в корпусах DIP, установленные друг на друга. |

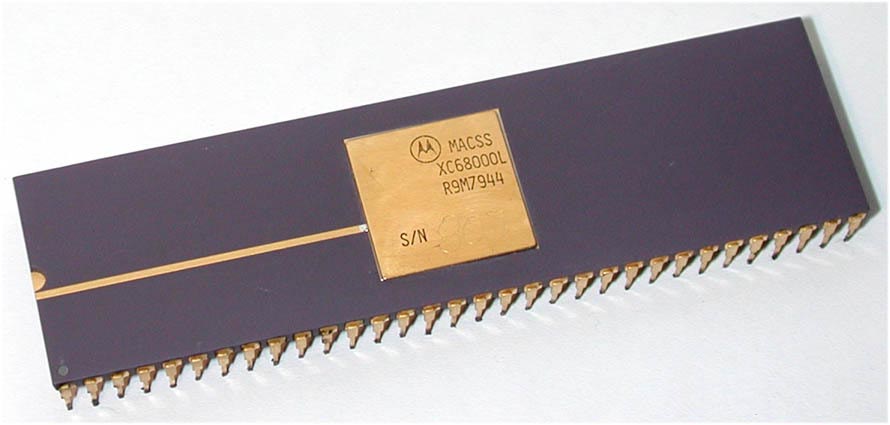

И все же, со временем требования высокой производительности стали предъявляться даже товарам потребительской сферы. Большая индуктивность и емкость корпусов DIP делают их непригодными для работы на высоких частотах. Кроме того, печатные платы от размеров, рассчитанных на установку в стойки, сократились до компактных изделий с длиной стороны всего в несколько дюймов. Это привело к необходимости сокращать габариты корпусов ИМС за счет уменьшения стандартного шага выводов (2.54 мм). Например, 64-выводной корпус микропроцессора в начале 1980-х годов имел длину почти 3.5 дюйма и ширину около 1 дюйма (Рисунок 2). Однако уменьшение шага выводов для дальнейшей миниатюризации исключало возможность их монтажа в отверстия печатной платы, обуславливая, таким образом, необходимость революционного перехода к технологии поверхностного монтажа.

|

|

| Рисунок 2. | Микроконтроллер XC68000, выпущенный компанией Motorola в 1979 году. |

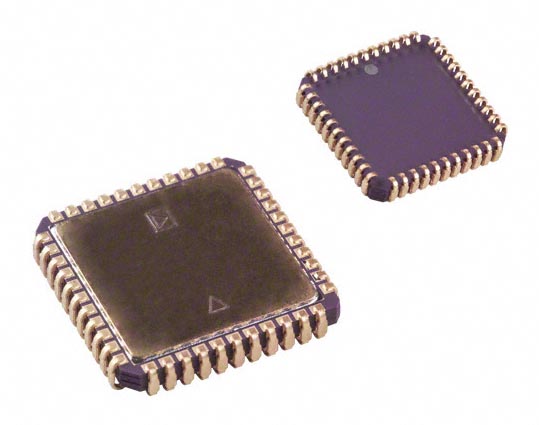

При поверхностном монтаже выводы корпусов не вставляются в отверстия, а припаиваются непосредственно к контактным площадкам печатной платы (Рисунок 3). Шаг выводов корпуса можно сделать настолько малым, насколько позволяет допустимый шаг проводников платы и технологические ограничения выводных рамок. При пайке таких компонентов используется паяльная паста, заполняющая пространство между корпусом и печатным проводником и одновременно центрирующая корпус.

|

|

| Рисунок 3. | 16-контактный корпус SOIC. |

Как с любой новой технологией, здесь не обошлось без детских болезней. Первоначально идею на корню убивала проблема плоскостности выводов корпуса. Все доступные способы формовки выводов приводили к образованию маленьких бугорков, которые препятствовали плотному контакту выводов с печатными проводниками, в результате чего выводы после оплавления оставались неприпаянными. Для решения этих проблем была создана целая подотрасль, которая производила оборудование для выравнивания выводов до тех пор, пока не возникла блестящая идея вместо пластиковых пеналов для упаковки и транспортировки компонентов поверхностного монтажа использовать лотки. Пластиковые пеналы? Да, именно пластиковые пеналы были традиционной упаковкой для элементов в корпусах DIP, и к моменту начала разработки изделий для поверхностного монтажа они были фактическим стандартом. Все оборудование для монтажа и контроля печатных плат в то время было рассчитано на пеналы, и пока происходила перестройка инфраструктуры под использование лотков, были созданы некоторые необычные концепции корпусирования, призванные минимизировать проблему неплоскостности. Один из примеров такой концепции – корпус с J-образными выводами, показан на Рисунке 4.

|

|

| Рисунок 4. | Пример одной из необычных концепций герметизации микросхем – корпус с J-образными выводами. |

С приходом технологии поверхностного монтажа актуализировались вопросы всех аспектов надежности электронных компонентов. Способ сборки печатной платы радикально изменился. От волновой пайки перешли к пайке оплавлением в паровой фазе, а затем к пайке ИК оплавлением. Возникла проблема растрескивания корпусов, вызванного содержащейся в них влагой, поскольку во время монтажа теперь нагревался весь корпус элемента, а не только его выводы, как при волновой пайке. Механическая прочность припоя невысока, поэтому циклическое изменение температуры компонентов поверхностного монтажа приводило к появлению трещин в припое. Конференции были завалены документами, в которых детально обсуждались характеристики припоев, методы испытаний на надежность на уровне печатной платы, способы исключения влияния влаги на повреждения корпусов и технологии проектирования, позволяющие минимизировать недостатки поверхностного монтажа.

Приходилось решать и множество других задач. Самая сложная касалась контроля качества пайки. Из-за плотного шага контактных площадок на печатной плате возрастала вероятность появления коротких замыканий из-за «усов» олова. Кроме того, при использовании корпусов с мелким шагом выводов требовались переходные отверстия меньшего размера, для чего, в свою очередь, требовались более тонкие диэлектрики. Производители печатных плат, которые тогда не смогли идти в ногу с ужесточением технологических норм, утратили свои позиции и исчезли с рынка. Возросшая сложность печатных плат, связанная с переходом от двухсторонних плат к платам с количеством слоев 20 и более, потребовала разработки и внедрения новых инструментов их конструирования. С увеличением плотности компоновки корпусов острее встала проблема отвода тепла. По мере перехода КМОП технологии на более высокие частоты уровни мощности компонентов вырастали, и становящийся более плотным монтаж задачу терморегулирования отнюдь не упрощал. Изготовителями высокопроизводительных процессоров в начале 2000-х годов совершенно серьезно обсуждались вопросы конструирования чипов, рассеивающих мощность 400 Вт.

Архитектура непосредственно влияла на количество выводов микросхем. Переход от привычных 8 битных шин данных к 16-, 32- и 64-разрядным потребовал корпусов с сотнями, и даже тысячами контактов. Началось революционное внедрение корпусов, в которых расположенные по периферии кристалла металлические выводы были заменены матрицами шариков припоя, распределенными по всей поверхности схемы. Металлические выводные рамки уступили место подложкам. Вместо проволочных соединений появились перевернутые кристаллы с шариками припоя. И миниатюрные корпуса вновь начали увеличиваться в размерах, чтобы предоставить место 3000 – 5000 выводам, необходимым для современных телекоммуникационных чипов.

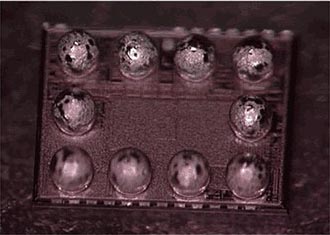

В тоже время, взрывное развитие портативных средств связи, MP3 плееров, сотовых телефонов и смартфонов требовало от электронной промышленности создания еще более компактных корпусов. Популярным средством решения этой задачи стала технология упаковки WCSP (Wafer chip-scale package – корпус, имеющий размеры кристалла), особенностью которой является установка шариков припоя непосредственно на кристалл, в результате чего металлические межсоединения кристалла становятся корпусом микросхемы (Рисунок 5). К примеру, микросхема 1980-х годов в корпусе площадью около 2000 мм2, изготовленная сегодня по технологии WCSP, занимала бы менее 20 мм2. Но миниатюризация корпусов продолжается, шаг выводов становится все меньше, а их количество все больше. Не будет преувеличением сказать, что уменьшение размеров корпусов было не менее важным для электроники, чем неуклонное сокращение размеров транзистора.

|

|

| Рисунок 5. | 10-контактный корпус WCSP компании Maxim Integrated площадью примерно 3 мм2. |

Заглядывая в будущее: финиш еще далеко

Никто из нас не может заглянуть в магический кристалл, но некоторые тенденции, которые будут стимулировать разработку инновационных решений, очевидны уже сейчас. Ожидается широкое распространение имплантируемых устройств, которые позволят значительно увеличить мировой демографический возраст. Кардиостимуляторы, дефибрилляторы, системы подачи инсулина, блокирующие боль регуляторы, вживляемые стимуляторы антидепрессантов, регуляторы Паркинсона, датчики артериального давления, глюкометры, искусственные сетчатки и сети датчиков для всего тела с функциями автоматической диагностики – вот лишь небольшая часть списка электронных устройств, которые применяются в современной стремительно развивающейся медицине. Эти устройства должны иметь сверхнизкое энергопотребление и, возможно, получать энергию непосредственно от тела человека. Размеры корпусов будут уменьшаться и дальше, а плотность монтажа необходимо будет увеличивать. Человеческое тело очень пластично, поэтому для таких приложений идеальными были бы гибкие системы межсоединений, пока еще не получившие широкого распространения.

Новые классы изделий, такие как автоматизированные домашние помощники, в недалеком будущем могут стать такими же привычными предметами нашего окружения, какими сегодня являются автомобили. 24 часа в сутки они будут оказывать содействие пожилым людям, или просто всем тем, кто, находясь в постоянных разъездах, нуждается в дополнительной помощи по дому. Эти «роботы» будут сильно отличаться от спекулятивных образов машин, нарисованных создателями научно-фантастических фильмов, обладая более ограниченным набором функциональных возможностей и не имея каких-либо антропоморфных признаков, которыми их наделяют в Голливуде. Наоборот, имея простые формы, они, скорее всего, будут заниматься приготовлением пищи, мытьем посуды, стиркой одежды, уборкой помещений и выполнением других вспомогательных задач. Для них потребуется интеграция всех видов датчиков, силовых элементов для управления десятками прецизионных шаговых двигателей и вычислительных ресурсов для распознавания изображений.

Те же системы распознавания изображений, которые необходимы автоматизированным бытовым помощникам, помогут создать полностью автономные автомобили. Вполне вероятно, что оснащенные соответствующей сетевой инфраструктурой интеллектуальные дороги в будущем сделают самостоятельное вождение автомобиля таким же противозаконным, как управление в нетрезвом виде сегодня. Или же, если люди выступят за сохранение ручного управления, встроенная автомобильная электроника, по крайней мере, сведет к минимуму вероятность дорожных происшествий. Некоторые из подобных систем уже создаются. По мере того, как благодаря продолжающейся интеграции чипов и корпусов сложность и, соответственно, стоимость таких систем будут уменьшаться, сфера их применения станет быстро расширяться.

Размышляя над своей 30-летней карьерой в области корпусирования электронных компонентов, я горжусь тем, что сыграл небольшую роль в развитии технологий, которые так революционизировали общество: Интернет, дешевые телекоммуникации, телевидение высокого разрешения, игровые системы, встречающиеся повсюду компьютеры, системы GPS навигации, энергоэффективные двигатели, системы освещения и многое другое, что позволила создать индустрия интегральных схем. Большинство этих устройств удивительно, но революция только начинается. Самое лучшее еще впереди.