Новейшая технология ультразвуковых измерений от TI использует АЦП и позволяет интеллектуальным счетчикам потока обеспечивать высокую точность измерений. При этом высокая точность может быть достигнута при сохранении низкого потребления за счет использования микроконтроллеров MSP430FR6047 со встроенным ультразвуковым модулем.

Ультразвуковые расходомеры используют зависимость времени пролета ультразвуковой волны (time-of-flight, TOF) от скорости потока для определения объема самого потока. При этом рассчитывается разность времени распространения ультразвука в прямом и обратном направлении. Данная технология отлично подходит для измерения скорости потока в широком диапазоне значений и позволяет работать как с жидкостями, например, водой или маслом, так и с газами, например, воздухом и метаном.

Ультразвуковые измерители на основе TOF определяют скорость потока, основываясь на разнице во времени распространения ультразвуковых сигналов в направлении потока и в обратном направлении. Ультразвуковая волна движется быстрее при распространении в направлении потока и медленнее, при распространении против потока. При использовании такой технологии датчики могут находиться как внутри, так и снаружи трубы. В обоих случаях необходимо обеспечить прямой путь прохождения жидкости (газа) между двумя трансдьюсерами, что требует соответствующей конструкции измерительной трубки, в которой эти трансдьюсеры размещены. Технология не эффективна при наличии пузырьков воздуха, так как они приводят к значительному ослаблению ультразвукового сигнала. Поскольку скорость распространения звука зависит от состава компонентов среды, то ультразвуковая технология на основе TOF также может быть использована для анализа состава потока.

Конструкции измерителей потока

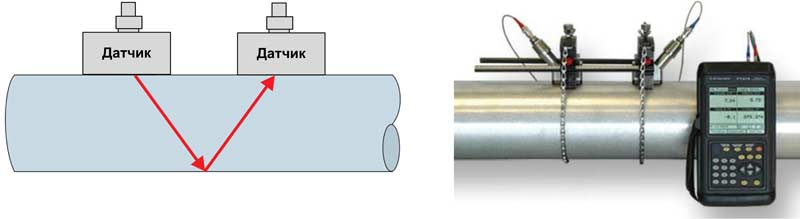

По конструктивному исполнению ультразвуковые расходомеры на основе TOF делятся на два типа: с внутренней и внешней установкой датчиков. В расходомерах с внутренним расположением датчиков трансдьюсеры непосредственно контактируют с потоком жидкости. В расходомерах с внешней установкой датчиков трансдьюсеры размещаются на поверхности трубы и не оказывают влияния на поток.

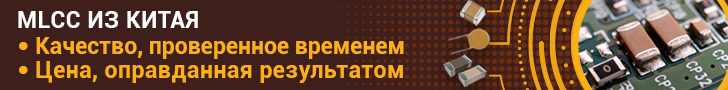

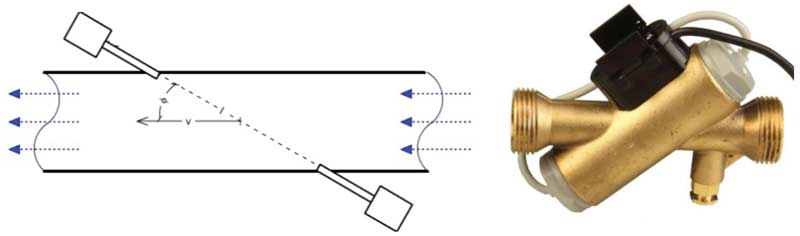

Трансдьюсеры в измерителях могут располагаться по диагонали, находясь в прямой видимости друг от друга, как показано на Рисунке 1. Они также могут работать с отраженными волнами, в таком случае ультразвук от передающего трансдьюсера достигает принимающего трансдьюсера только после отражения от рефлекторов, как показано на Рисунке 2. Некоторые промышленные счетчики для труб большого диаметра имеют две пары трансдьюсеров для повышения производительности и компенсации значительного затухания, как показано на Рисунке 3.

|

|

| Рис. 1. | Диагональное размещение трансдьюсеров в расходомере. |

|

|

| Рис. 2. | Размещение трансдьюсеров, работающих с отраженной звуковой волной. |

|

|

| Рис. 3. | Варианты размещения трансдьюсеров. |

На Рисунке 4 показан расходомер с внешним расположением трансдьюсеров. При такой конструкции звуковая волна испытывает повышенное затухание, так как ей требуется пройти через материал трубы.

|

|

| Рис. 4. | Размещение трансдьюсеров в расходомерах с внешними датчиками. |

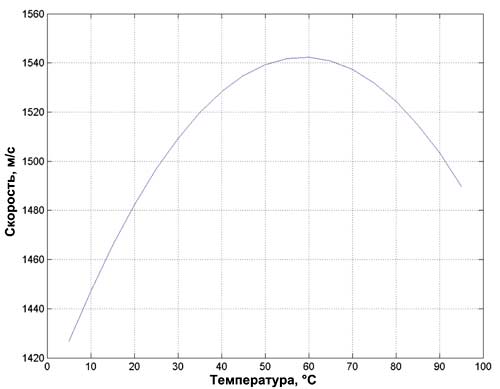

Одна из важнейших задач, возникающих при создании ультразвуковых счетчиков, заключается в поддержании высокой точности измерений в широком диапазоне скоростей потока от нескольких литров в час до десятков тысяч литров в час. Другой проблемой становится сохранение точности измерений при различной температуре потока, которая, в зависимости от конкретного приложения, может находиться в диапазоне от 0 °C до 85 °C. Поскольку скорость прохождения ультразвуковой волны изменяется при изменении температуры жидкости, то разница во времени распространения будет приводить к температурной погрешности. Как показано на Рисунке 5, температурная зависимость скорости звука в воде не является линейной и колеблется в диапазоне 1420…1540 м/с. В итоге, если не учитывать влияние температуры, это может привести к погрешности измерения скорости потока более чем на 5 процентов. Таким образом, для повышения точности системы необходим датчик температуры.

|

|

| Рис. 5. | Температурная зависимость скорости звука в воде. |

Существует альтернативный подход, позволяющий выполнять измерения без контроля температуры. При этом учитывается не только разность времени пролета в прямом и обратном направлении, но и абсолютные значения времен пролета.

Преимущества использования аналогово-цифровых преобразователей (АЦП)

Существует несколько способов измерения разницы времен пролета в прямом и обратном направлении. В первом случае применяется время-цифровой преобразователь (time-to-digital converted, TDC). Второй способ подразумевает использование цифро-аналогового преобразователя для оцифровки сигналов, принятых трансдьюсерами, с их последующей корреляцией.

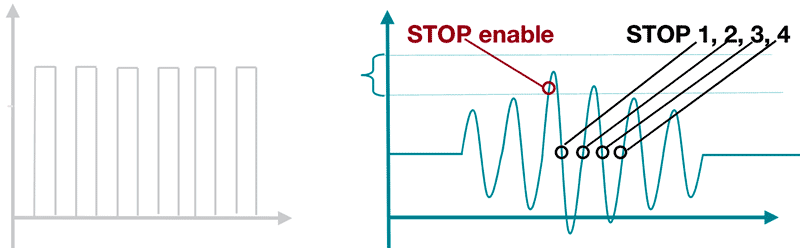

В методе, использующем TDC, фиксируются только точки пересечения сигналом заданного нулевого порога, как показано на Рисунке 6.

|

|

| Рис. 6. | Измерение времени пролета с использованием время-цифрового преобразователя. |

При использовании АЦП прямая и обратная волны, принимаемые трансдьюсерами, оцифровываются и сохраняются целиком. Дальнейшая цифровая пост-обработка формы сигналов определяет дифференциальное значение TOF.

Применение АЦП имеет принципиальные преимущества по сравнению с использованием TDC:

- Дополнительное шумоподавление. Корреляция сигналов обеспечивает дополнительную низкочастотную фильтрацию, подавляя шумы. Эту функцию эффективно выполняет малопотребляющий микроконтроллер MSP430FR6047 от Texas Instruments. Рассматриваемый метод приводит к уменьшению шумов в 3-4 раза. Корреляция также подавляет линейный шум.

- Устойчивость к изменениям амплитуды сигнала. Алгоритм, основанный на корреляции, нечувствителен к изменению амплитуды принимаемого сигнала, разбросу параметров трансдьюсеров и к колебаниям температуры. Изменение амплитуды сигнала часто наблюдается при высоких скоростях потока. Устойчивость является значительным преимуществом, так как характеристики трансдьюсеров ухудшаются с течением времени, а срок службы счетчика может превышать 10 лет.

- Возможность построения огибающей принимаемого сигнала. Доступность информации об амплитуде позволяет подстраивать частоты трансдьюсеров. Кроме того, контроль огибающей обеспечивает фиксацию изменений характеристик трансдьюсеров из-за старения. Применение АЦП позволяет выполнять автоматическую подстройку усиления (automatic gain control, AGC) для повышения амплитуды сигнала, если коэффициент усиления трансдьюсера уменьшается с течением времени. Таким образом, характеристики системы сохраняются, даже несмотря на старение трансдьюсеров.

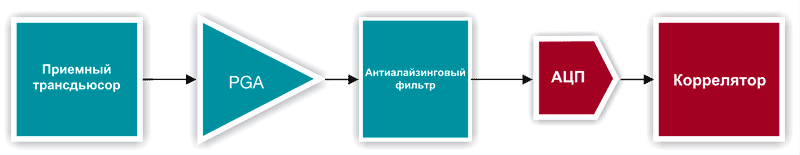

На Рисунке 7 представлена блок-схема измерителя на базе АЦП, который обеспечивает необходимую передискретизацию при оцифровке сигналов.

|

|

| Рис. 7. | Блок-схема измерителя на базе АЦП. |

Измерение абсолютного времени пролета TOF

Измерение абсолютного времени пролета TOF устраняет необходимость использования температурного датчика и вычисления скорости звука в воде. Существует несколько способов точного измерения абсолютного значения TOF. Один из способов заключается в расчете огибающей принятого сигнала и определении точки, в которой огибающая принимает заданное пороговое значение.

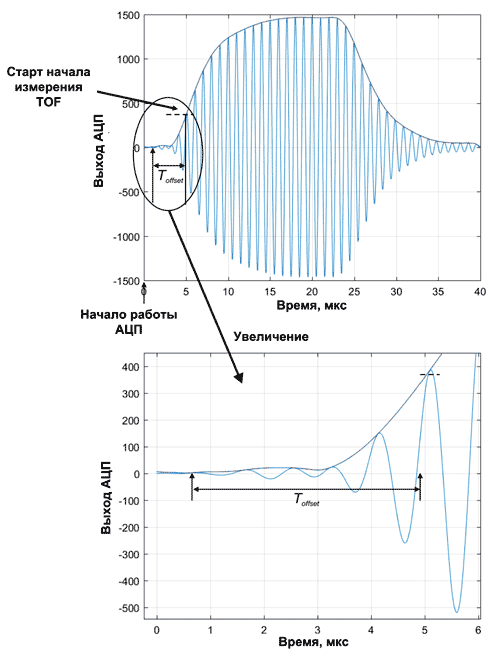

Абсолютное значение TOF будет определяться временем смещения точки пересечения порогового значения, как показано на Рисунке 8.

|

|

| Рис. 8. | АЦП позволяет построить огибающую сигнала для измерения абсолютного времени пролета TOF. Увеличенное изображение представлено на нижнем рисунке. |

Ультразвуковой модуль микроконтроллера MSP430FR6047

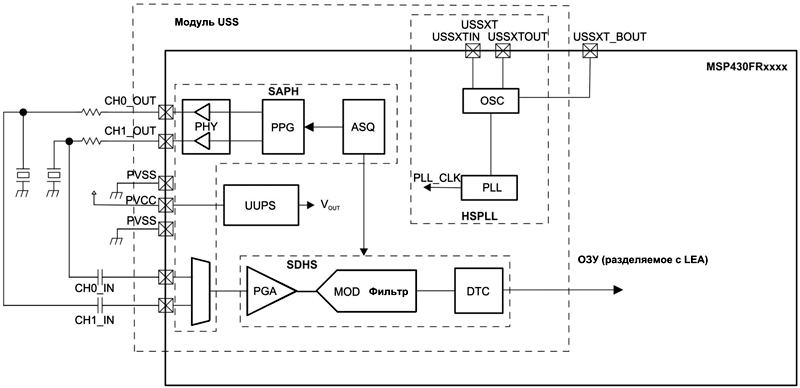

В состав микроконтроллера MCP430™ входит ультразвуковой аналоговый модуль USS (ultrasonic-sensing solution). Благодаря его функционалу удается создавать высокоэффективные ультразвуковые расходомеры. При этом USS работает независимо от центрального процессора MCP430™. На Рисунке 9 показана блок-схема данного модуля. USS включает в себя универсальный источник питания (UUPS), мощный секвенсор (PSQ), программируемый импульсный генератор (PPG), драйвер и цепь согласования импеданса (PHY), программируемый усилитель (PGA), блок высокоскоростной фазовой автоподстройки (HSPLL), высокоскоростной сигма-дельта АЦП (SDHS) и секвенсор сбора данных (ASQ).

Встроенный ультразвуковой модуль USS использует собственную систему питания, и может быть включен и выключен независимо от других блоков микроконтроллера MCP430FR6047. Его также можно перезагрузить, не затрагивая ни один из других модулей микроконтроллера.

Согласование импеданса в ультразвуковом модуле имеет решающее значение для получения минимального дрейфа при измерении разницы времени пролета TOF с течением времени и при любых колебаниях температуры воды. Это также позволяет работать с очень низкими скоростями потока.

|

|

| Рис. 9. | Функциональная блок-схема ультразвукового модуля USS. |

Вывод

Новейшая технология ультразвуковых измерений от TI использует АЦП и позволяет интеллектуальным счетчикам потока обеспечивать высокую точность измерений. При этом высокая точность может быть достигнута при сохранении низкого потребления за счет использования микроконтроллеров MSP430FR6047 со встроенным ультразвуковым модулем.

Посмотреть более подробно технические характеристики микроконтроллеров MSP430FR6047 от TI