Андрей Никитин (г. Минск)

Большой объем исследований в области корпусирования мощных полупроводниковых приборов ведется компанией International Rectifier, которая в настоящее время выпускает лучшие в отрасли по соотношению «цена-качество» MOSFET-транзисторы. В статье рассматривается технология корпусирования DirectFET, которая обеспечивает рекордную для отрасли эффективность корпуса транзисторов.

В настоящее время MOSFET-транзисторы являются одними из самых широко применяемых силовых приборов. Они используются в системах электропитания серверов, рабочих станций и универсальных ЭВМ (в качестве силовых коммутирующих элементов синхронных понижающих преобразователей), блоках питания ноутбуков, в шинных преобразователях телекоммуникационного оборудования и систем передачи данных, в электроприводах различного назначения, в аудиотехнике (силовые каскады усилителей класса D).

Условия жесткой конкурентной борьбы требуют от конструкторов, с одной стороны, обеспечить высокую эффективность разрабатываемых изделий, с другой – минимально возможные энергопотребление и габариты, и при этом – максимально снизить себестоимость конечных изделий. Силовые ключи, основная ниша использования MOSFET-транзисторов, безусловно - весьма чувствительная к названным факторам часть изделия.

Изначально основные усилия разработчиков мощных MOSFET-транзисторов были направлены на совершенствование структуры ячеек, повышение плотности их упаковки, оптимизацию технологических процессов с тем, чтобы:

- Минимизировать значение сопротивления открытого канала транзистора RDS(ON), поскольку этот параметр непосредственно влияет на количество энергии, уходящей в рассеиваемое прибором тепло;

- Минимизировать значение заряда затвора QG, поскольку этот фактор определяет максимальную частоту коммутации ключа (и, как следствие, его эффективность).

Эти усилия привели к ощутимым положительным результатам. Однако в какой-то момент стал очевиден следующий факт – вклад конструкции корпуса (сопротивление выводов, адгезивных материалов, используемых для присоединения кристалла к основанию корпуса, золотых проволочных соединений) в сопротивление RDS(ON) оказывается сопоставимым с вкладом кремния. Кроме того, выводы и герметики стандартных корпусов, таких как TSSOP и SOIC, приводят к увеличению площади, объема и массы транзистора. Поэтому сегодня значительные усилия разработчиков направлены именно на совершенствование корпусов MOSFET-транзисторов.

Высокая эффективность корпуса обеспечивается рядом параметров: малым активным сопротивлением выводов, малым температурным сопротивлением, низким уровнем паразитных факторов. Сюда надо добавить следующие факторы: максимальную площадь теплового и электрического контакта с печатной платой, удобную топологию выводов (для параллельного соединения транзисторов) и, конечно, минимальные габариты корпуса.

До определенного времени работы по повышению эффективности корпусов мощных MOSFET-транзисторов шли в двух направлениях:

- Разработка различных вариантов корпусов на базе корпуса SO-8;

- Разработка вариантов приборов с многорядным расположением шариковых контактов в корпусах типа BGA или бескорпусных FlipChip.

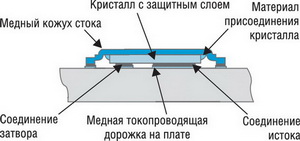

Однако к кардинальным изменениям в повышении эффективности корпусов эти направления не привели. И только предложенная компанией International Rectifier технология DirectFET обеспечила прорыв на пути достижения рекордно высоких показателей эффективности корпуса. На рисунке 1 представлена структура MOSFET-транзистора в корпусе DirectFET.

Рис. 1. Структура транзистора в корпусе DirectFET

На рисунке 2 приведен внешний вид и модификации корпусов DirectFET. В этой технологии используется специфический кристалл транзистора с двусторонним расположением выводов: площадка затвора и, как правило, несколько площадок истока с одной стороны и сток - с другой. Соединение стока с печатной платой обеспечивается с помощью медной крышки-зажима, на которой и размещен кристалл транзистора. В зависимости от размеров крышки существуют три группы корпусов: small (малые), medium (средние) и large (большие). В каждой из групп существуют различные модификации в зависимости от размера кристалла, позиционирования на крышке и числа контактных площадок. Маркировка, размеры, расположение выводов и рекомендуемая топология печатной платы приведены в [1].

Рис. 2. Внешний вид и модификации корпусов DirectFET

В корпусах DirectFET отсутствует разварка кристалла (соединение проводниками площадок транзистора с внешними выводами). Основными преимуществами DirectFET являются:

- Оптимальные размеры корпуса;

- Ультранизкое электрическое сопротивление выводов;

- Низкое температурное сопротивление, высокая рассеивающая способность корпуса;

- Низкая паразитная индуктивность корпуса.

Оптимальные размеры корпуса. Начнем с «малой группы». По площади корпус DirectFET «S» сравним с TSSOP-8, но за счет низкого профиля объем меньше на 44%. По сравнению с SO-8 площадь меньше на 40%. «Средняя» группа по площади сравнима с SO-8, но объем меньше на 60%. По сравнению с D-Pak площадь меньше на 54%. «Большая» группа: по площади выигрыш у D-Pak – 10%, у D2Pak – 63%. Для всех групп минимальная высота равна 0.7 мм.

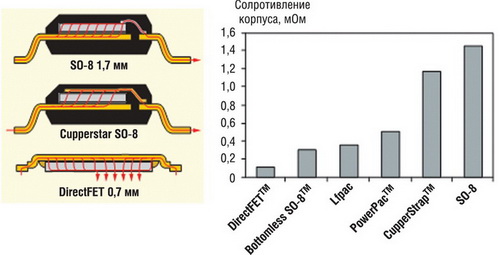

Электрическое сопротивление выводов. В транзисторах DirectFET электрический ток протекает по кратчайшему расстоянию - через кристалл и крышку корпуса, что иллюстрируется рисунком 3. У транзисторов в корпусах SO-8, D-Pak и их разновидностях ток, кроме того, протекает через проводники разварки кристалла и выводы корпуса.

|

| Рис. 3. Сравнение электрического сопротивления выводов для различных корпусов транзисторов |

Электрическое сопротивление корпуса DirectFET менее 0.1 мОм, что более чем в 14 раз ниже, чем у классического корпуса SO-8. По сравнению с другими корпусами - выигрыш в 3.5…12 раз. Отметим, что у DirectFET сопротивление выводов гораздо ниже электрического сопротивления открытого канала RDS(ON).

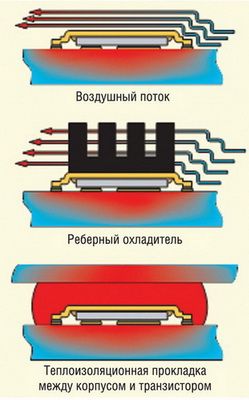

Низкое температурное сопротивление. У транзисторов в пластмассовых корпусах отвод тепла от кристалла осуществляется только через выводы корпуса. Так, для корпусов SO-8 температурное сопротивление между кристаллом и печатной платой составляет 20°С/Вт. Для корпусов DirectFET аналогичный параметр составляет 1 °С/Вт, поскольку площадь отвода тепла существенно выше. Аналогично, температурное сопротивление между кристаллом и верхней поверхностью корпуса для SO-8 составляет 55°С/Вт, а для DirectFET 3 °С/Вт. Уже только из этих соображений температура корпуса DirectFET работающего транзистора может быть ниже (вплоть до разницы в 50 °С), чем у корпуса SO-8. Рисунок 4 иллюстрирует возможности отвода тепла с корпусов DirectFET: обдувом, радиатором и теплопроводящей пленкой.

Рис. 4. Способы отвода тепла с корпусов DirectFET

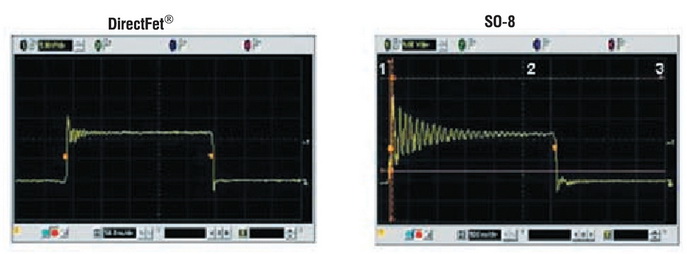

Низкая паразитная индуктивность корпуса. Из-за отсутствия проводников разварки кристалла корпуса DirectFET имеют самую низкую среди корпусов паразитную индуктивность. Она не превышает 5 нГн на частотах до 5 МГц, что втрое ниже, чем у корпуса SO-8, в пять раз ниже, чем у корпуса D-Pak и в 10 раз ниже, чем у D2Pak. Низкая паразитная индуктивность обеспечивает высокое качество переходных процессов в режимах переключения транзистора и возможность работы на высоких частотах ШИМ. На рисунке 5 представлены осциллограммы, иллюстрирующие влияние паразитной индуктивности на качество переходных процессов для корпусов DirectFET и SO-8.

Рис. 5. Влияние паразитной индуктивности на качество переходных процессов

Ультранизкое сопротивление открытого канала и низкий заряд затвора обеспечивают достижение КПД преобразования выше 90% в одно- и многофазных DC/DC-конверторах, применяемых в компьютерной технике.

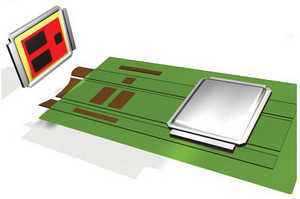

Удобство монтажа на печатную плату. Монтаж корпусов DirectFET на печатную плату иллюстрируется рисунком 6. В отличие от разработанных ранее типов корпусов для поверхностного монтажа взаимное расположение выводов DirectFET позволяет выполнить конструкцию проводников на печатной плате в виде трех параллельных шин, на которые удобно монтируются корпуса при параллельном соединении.

Рис. 6. Монтаж корпусов DirectFET на печатную плату

Достаточные (для всех модификаций) размеры контактных площадок истока, стока и затвора, расстояния между ними и допуска на посадку дают возможность использовать все материалы и технологии производства и монтажа печатных плат. За счет большой площади контакта и взаимного расположения контактных площадок достигается высокая механическая прочность соединения корпуса с платой, улучшенная электрическая и тепловая проводимость с корпуса на плату.

Номенклатура изделий

Номенклатура транзисторов в корпусах DirectFET перекрывает диапазон напряжений 20…200 В. Это позволяет применять их в преобразовательных устройствах со всеми номиналами напряжения батарейного питания и напряжений телекоммуникационных шин. Параметры транзисторов DirectFET представлены в таблице 1.

Таблица 1. MOSFET-транзисторы в корпусах DirectFET

|

Модель |

Корпус |

VDS, |

Vgs max, |

RDS(on) max 10 В, |

ID @ TA=25°C, |

Qg Typ, |

Qgd Typ, |

|

IRF6714M |

DirectFET MX |

25 |

20 |

2.1 |

29.0 |

29.0 |

8.3 |

|

IRF6716M |

DirectFET MX |

25 |

20 |

1.6 |

39.0 |

39.0 |

12.0 |

|

IRF6711S |

DirectFET SQ |

25 |

20 |

3.8 |

19.0 |

13.0 |

4.4 |

|

IRF6674 |

DirectFET MZ |

60 |

20 |

11.0 |

13.4 |

24.0 |

8.3 |

|

IRF7779L2 |

DirectFET L8 |

150 |

20 |

11.0 |

11.0 |

97.0 |

33.0 |

|

IRF7759L2 |

DirectFET L8 |

75 |

20 |

2.3 |

26.0 |

200.0 |

62.0 |

|

IRF7749L2 |

DirectFET L8 |

60 |

20 |

1.5 |

33.0 |

200.0 |

71.0 |

|

IRF6775M |

DirectFET MZ |

150 |

20 |

56.0 |

4.9 |

25.0 |

6.6 |

|

IRF6795M |

DirectFET MX |

25 |

20 |

1.8 |

32.0 |

35.0 |

10.0 |

|

IRF6645 |

DirectFET SJ |

100 |

20 |

35.0 |

5.7 |

14.0 |

4.8 |

|

IRF6785 |

DirectFET MZ |

200 |

20 |

100.0 |

3.4 |

26.0 |

6.9 |

|

IRF6712S |

DirectFET SQ |

25 |

20 |

4.9 |

17.0 |

13.0 |

4.4 |

|

IRF7665S2 |

DirectFET SB |

100 |

20 |

62.0 |

4.1 |

8.3 |

3.2 |

|

IRF6722S |

DirectFET ST |

30 |

20 |

7.7 |

13.0 |

11.0 |

4.1 |

|

IRF7769L2 |

DirectFET L8 |

100 |

20 |

3.5 |

20.0 |

200.0 |

110.0 |

|

IRF6722M |

DirectFET MP |

30 |

20 |

7.7 |

13.0 |

11.0 |

4.3 |

|

IRF6643 |

DirectFET MZ |

150 |

20 |

34.5 |

6.2 |

39.0 |

11.0 |

|

IRF6721S |

DirectFET SQ |

30 |

20 |

7.3 |

14.0 |

11.0 |

3.7 |

|

IRF6718L2 |

DirectFET L2 |

25 |

20 |

0.70 |

61.0 |

|

64.0 |

|

IRF6646 |

DirectFET MN |

80 |

20 |

9.5 |

12.0 |

36.0 |

12.0 |

|

IRF6616 |

DirectFET MX |

40 |

20 |

5.0 |

19.0 |

29.0 |

9.4 |

|

IRF6613 |

DirectFET MT |

40 |

20 |

3.4 |

23.0 |

42.0 |

12.7 |

|

IRF6691 |

DirectFET MT |

20 |

12 |

1.8 |

32.0 |

47.0 |

15.0 |

|

IRF6668 |

DirectFET MZ |

80 |

20 |

15.0 |

|

22.0 |

7.8 |

|

IRF6797M |

DirectFET MX |

25 |

20 |

1.4 |

36.0 |

45.0 |

13.0 |

|

IRF6725M |

DirectFET MX |

30 |

20 |

2.2 |

28.0 |

36.0 |

11.0 |

|

IRF6648 |

DirectFET MN |

60 |

20 |

7.0 |

|

36.0 |

14.0 |

|

IRF6715M |

DirectFET MX |

25 |

20 |

1.6 |

34.0 |

40.0 |

12.0 |

|

IRF6726M |

DirectFET MT |

30 |

20 |

1.7 |

32.0 |

51.0 |

16.0 |

|

IRF6710S2 |

DirectFET S1 |

25 |

20 |

5.9 |

12.0 |

8.8 |

3.0 |

|

IRF6709S2 |

DirectFET S1 |

25 |

20 |

7.8 |

12.0 |

8.1 |

2.8 |

|

IRF6798M |

DirectFET MX |

25 |

20 |

1.3 |

37.0 |

50.0 |

16.0 |

|

IRF6662 |

DirectFET MZ |

100 |

20 |

22.0 |

8.3 |

22.0 |

6.8 |

|

IRF6717M |

DirectFET MX |

25 |

20 |

1.25 |

38.0 |

46.0 |

14.0 |

|

IRF7799L2 |

DirectFET L8 |

250 |

30 |

|

6.6 |

110.0 |

39.0 |

|

IRF6729M |

DirectFET MX |

30 |

20 |

1.8 |

31.0 |

42.0 |

14.0 |

|

IRF7739 |

DirectFET L8 |

40 |

20 |

1.0 |

46.0 |

220.0 |

81.0 |

|

IRF6665 |

DirectFET SH |

100 |

20 |

62.0 |

4.2 |

8.7 |

2.8 |

|

IRF6727M |

DirectFET MX |

30 |

20 |

1.7 |

32.0 |

49.0 |

16.0 |

|

IRF6720S2 |

DirectFET S1 |

30 |

20 |

8.0 |

11.0 |

7.9 |

2.8 |

|

IRF6614 |

DirectFET ST |

40 |

20 |

8.3 |

12.7 |

19.0 |

6.0 |

|

IRF6644 |

DirectFET MN |

100 |

20 |

13.0 |

10.3 |

35.0 |

11.5 |

|

IRF6655 |

DirectFET SH |

100 |

20 |

62.0 |

4.2 |

8.7 |

2.8 |

|

IRF6724M |

DirectFET MX |

30 |

20 |

2.5 |

27.0 |

33.0 |

10.0 |

|

IRF6641 |

DirectFET MZ |

200 |

20 |

59.9 |

4.6 |

34.0 |

9.5 |

|

IRF6794M |

DirectFET MX |

25 |

20 |

3.0 |

32.0 |

31.0 |

11.0 |

|

IRF6713S |

DirectFET SQ |

25 |

20 |

3.0 |

22.0 |

21.0 |

6.3 |

Объединив преимущества технологии корпусирования DirectFET и технологии TrenchFET Gen10.59, компания IR приступила к началу производства нового поколения МОП-транзисторов DirectFET-2. Обновление номенклатуры коснулось диапазона напряжений «сток-исток» 25…30 В. Транзисторы нового поколения производятся в тех же корпусах, что позволяет произвести модернизацию и поднять КПД преобразования без изменения печатной платы.

Заключение

Многофазные DC/DC-конверторы, применяемые в вычислительной технике, телекоммуникации, управлении приводами стали в последние годы тем объектом, где выясняется подлинная эффективность современных мощных MOSFET-транзисторов. Для их создания привлекаются все новейшие достижения как в технологиях производства кристаллов и корпусирования, так и в схемотехнике. Стремительное приближение потребления (современными устройствами новейших поколений) тока к отметке 100 А непрерывно повышает сложность решаемых задач при проектировании конверторов.

Подведем итоги:

- Транзисторы DirectFET совместимы с требованиями RoHs: корпуса не содержат свинца или бромидов;

- Низкое температурное сопротивление «кристалл-корпус» позволяет обеспечить эффективный теплоотвод с верхней поверхности корпуса;

- Низкое температурное сопротивление «кристалл-печатная плата» позволяет обеспечить теплоотвод с площади на печатной плате не более чем у корпусов SO-8;

- Конструктивное исполнение транзисторов позволяет снизить сопротивление контактов на 90% по сравнению с корпусами SO-8;

- Низкий профиль по высоте (0,7мм) обеспечивает минимальный объем корпуса;

- Транзисторы обладают низкой индуктивностью корпуса на высоких частотах;

- Транзисторы совместимы с традиционным технологическим оборудованием и производственными процессами монтажа печатной платы.

Именно эти достоинства технологии корпусирования DirectFET, разработанной и запатентованной компанией International Rectifier, позволяют создавать изделия, в полной мере соответствующие требованиям настоящего времени.

Литература

1. DirectFET® Technology Board Mounting Application Note// документ an-1035.pdf компании International Rectifier.