Отвод тепла – ответственная задача, решение которой напрямую влияет на максимальную мощность любой электрической системы. В современных портативных устройствах, таких как смартфоны, ноутбуки и т. д., отвод и равномерное распределение выделяемого тепла дополнительно осложняются из-за плотного расположения компонентов в замкнутом объеме. Компания Panasonic предлагает интересное решение перечисленных проблем в виде тонких графитовых пленок PGS со сверхвысоким коэффициентом теплопроводности.

|

|

| Рис. 1. | Теплопроводящие графитовые пленки от Panasonic. |

Работа пассивных и активных электронных компонентов (резисторов, диодов, транзисторов и т. д.) связана с потерями мощности, сопровождающимися выделением тепла и ростом температуры. При этом максимальный допустимый перегрев компонентов ограничен. Например, в случае с полупроводниковым транзистором, превышение допустимой температуры кристалла приводит к необратимому тепловому пробою, в результате которого сам транзистор выходит из строя. Аналогичные ограничения действуют и для других компонентов.

Все это приводит к двум последствиям. Во-первых, рабочий диапазон температур для каждого электронного компонента, будь то простейший резистор или интегральная микросхема, оказывается ограниченным. Например, для коммерческой электроники типовое значение верхней границы рабочего диапазона составляет 85 °С, для автомобильной электроники оно достигает 125 °С. Во-вторых, допустимая мощность любого компонента также имеет предел. При этом максимальное значение определяется множеством факторов: температурой окружающей среды, характером нагрузки (импульсная или постоянная), качеством теплоотвода.

Качество теплоотвода играет крайне важную, зачастую решающую, роль и зависит от общей теплопроводности системы. Для ее оценки обычно используется понятие теплового сопротивления. Тепловое сопротивление полупроводникового кристалла мало и распределение температуры в его объеме в процессе работы оказывается достаточно равномерным, несмотря на то, что больше всего перегревается p-n переход. Тепловое сопротивление кристалл-корпус имеет более высокое значение и передача тепла идет заметно хуже. Часто с помощью тепловизора при тепловом анализе сквозь относительно холодный корпус можно увидеть «перегретый» кристалл.

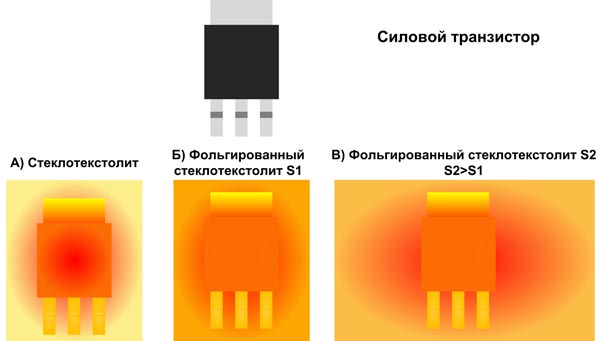

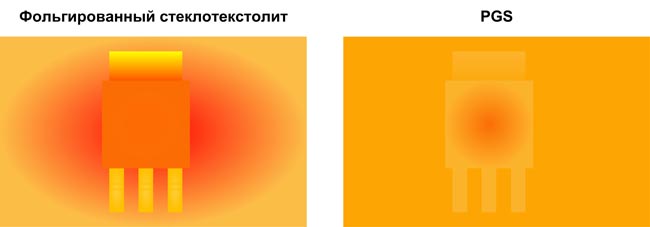

Далее тепло от корпуса передается на печатную плату. Если компонент установлен на металлизированной контактной площадке небольшого размера, то наблюдается очень неравномерное распределение температуры из-за высокого теплового сопротивления стеклотекстолита, который практически не передает тепла (Рис. 2а). Если же используется массивная контактная площадка или металлизированный текстолит, то качество отвода тепла оказывается выше, так как теплопроводность меди высока (около 401 Вт/(м·K)) (Рис. 2б).

Увеличение площади металлизации имеет смысл лишь до некоторых пределов. Несмотря на малое тепловое сопротивление меди, края больших полигонов оказываются практически непрогретыми (Рис. 2в). То есть, значительная часть тепла концентрируется вблизи перегретого силового компонента, а его максимальная мощность ограниченной.

|

|

| Рис. 2. | Качество теплоотвода при различных вариантах металлизации печатной платы. |

Допустимую рассеиваемую мощность силового компонента можно увеличить, если добиться улучшения качества теплоотвода. Для решения этой задачи есть несколько путей:

- использование в качестве теплостока не только печатной платы, но и дополнительного массивного радиатора (из меди или алюминия);

- использование активного охлаждения (воздушного, водяного и т. д.);

- использование вместо стеклотекстолита материалов с более высокой теплопроводностью, например плат из алюминия;

- использование дополнительных специальных материалов со сверхвысокой теплопроводностью, например, графитовых пленок PGS от Panasonic.

Первые три варианта оказываются чрезвычайно громоздкими и не могут применяться в мобильной и портативной электронике. Последний вариант с пленками PGS от Panasonic является настоящей находкой для малогабаритных и сверхкомпактных приложений, в которых свободное место практически полностью отсутствует и даже воздушный теплообмен затруднен. Примерами таких приложений являются все без исключения современные сотовые телефоны, смартфоны, планшеты, ноутбуки и т. д.

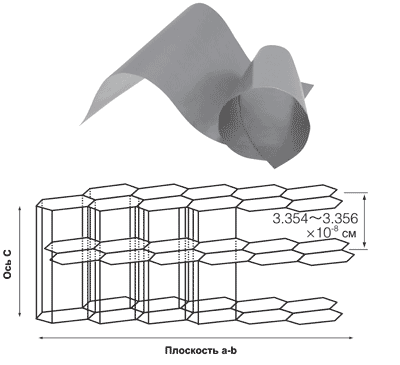

PGS (Pyrolytic Graphite Sheet) – тонкие пленки со сверхвысокой теплопроводностью, выполненные на базе специальной графитовой структуры (Рис. 3). На настоящий момент диапазон толщин выпускаемых PGS-пленок включает семь значений 10/ 17/ 25/ 40/ 50/ 70/ 100 мкм. Материал достаточно гибок и может быть легко сформован и нарезан для создания требуемой формы. Это чрезвычайно важно для всех перечисленных выше приложений.

|

|

| Рис. 3. | Структура графитовых пленок PGS от Panasonic. |

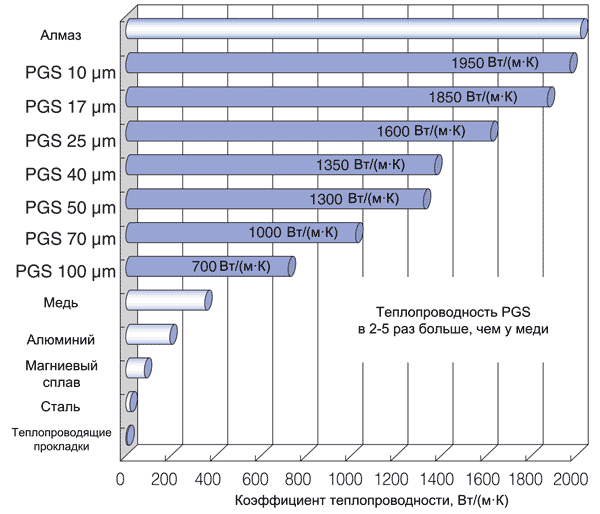

Основным достоинством PGS является сверхвысокая теплопроводность, которая достигает значений 1950 Вт/(м·K)! По этому параметру графитовые пленки в несколько раз превосходят медь (Рис. 4).

|

|

| Рис. 4. | Сравнение теплопроводностей различных материалов. |

Высокая теплопроводность PGS приводит к тому, что даже при локальном нагреве распределение температуры по листу пленки становится идеально равномерным. Тепло эффективно отводится от силовых компонентов, а их перегрев оказывается существенно ниже (Рис. 4). При этом допустимая мощность может быть увеличена.

|

|

| Рис. 5. | Использование PGS-пленок от Panasonic позволяет добиваться равномерного распределения тепла. |

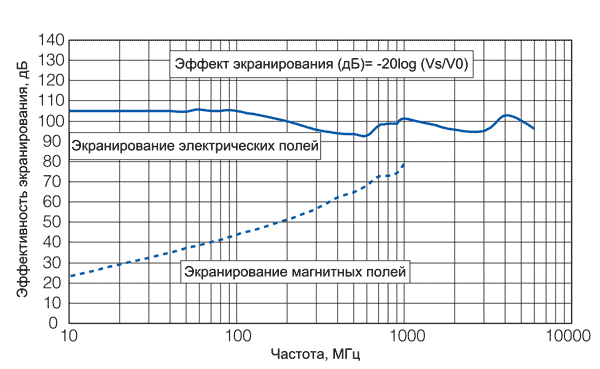

Дополнительными достоинствами графитовых пленок от Panasonic являются их экранирующие свойства, защищающие электронику от переменных электрических и магнитных полей (Рис. 6). Это опять-таки очень важное преимущество в случае с современными сверхкомпактными гаджетами, где обеспечение электромагнитной совместимости представляет собой очень сложную задачу.

|

|

| Рис. 6. | Экранирующие свойства PGS-пленок от Panasonic. |

Стоит отметить и недостатки PGS, например, наличие проводящих свойств. При использовании в чистом виде таких пленок необходимо гарантировать отсутствие их контакта с токопроводящими частями или применять изолирующие варианты исполнений, о которых будет сказано ниже.

Еще одним минусом PGS, который, естественно, вытекает из его плюсов, является относительно низкая теплоемкость. Мало распределить тепло, его необходимо и эффективно выводить из системы. В случае с маломощными устройствами это не является проблемой, а для силовых схем потребуется дополнительный теплоотвод. Компания Panasonic при этом предлагает два варианта: использовать специальную версию пленок SSM (Semi-Sealing Material) или дополнительный традиционный радиатор.

SSM – специальная версия пленок, представляющая собой многослойную структуру, включающую PGS-пленку и слой толстого теплопроводящего эластомера. Этот эластомер, с одной стороны, отводит тепло от PGS, а с другой стороны, служит амортизирующей прокладкой между печатной платы с компонентами и PGS-пленкой. Это важно, так как компоненты в большинстве случаев имеют разную высоту.

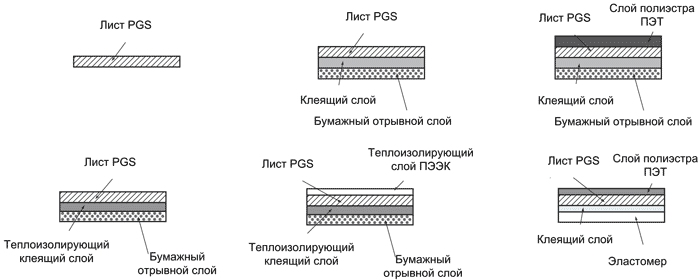

В настоящее время Panasonic выпускает PGS и SSM шести видов (Рис. 7):

- стандартные PGS-пленки;

- PGS-пленки с клеящим слоем для крепления на различных плоских поверхностях;

- PGS-пленки с клеящим слоем и электроизоляционным покрытием с другой стороны для контакта с токопроводящими элементами схемы;

- PGS-пленки с клеящим слоем и теплоизоляционным слоем с другой стороны для защиты теплочувствительных элементов;

- SSM-материалы, включающие PGS-пленки с клеящим слоем и теплоотводящий слой эластомера.

|

|

| Рис. 7. | Конфигурации теплоотводящих материалов на основе PGS-пленок от Panasonic. |

При таких конфигурациях возможно два варианта использования PGS-пленок.

Первый заключается в применении PGS для равномерного распределения тепла. Это актуально для тех систем, в которых затруднен воздушный теплообмен из-за сверхплотного расположения компонентов на плате внутри закрытого корпуса. Наиболее яркие примеры – современный ноутбук или смартфон.

Вторым вариантом использования станет применение PGS-пленок в качестве термоинтерфейса между силовым компонентом (транзистором, БТИЗ-модулем, мощной диодной сборкой и т. д.) и традиционным радиатором. При этом высокая теплопроводность PGS-пленок позволит эффективно отводить тепло от источника нагрева и максимально равномерно распределить его по поверхности радиатора.

Характеристики графитовой пленки EYGA091210PA:

- тип: PGS-пленка с клеящим слоем и электроизоляционным покрытием;

- толщина PGS-пленки: 100 мкм;

- теплопроводность PGS: 700 Вт/(м·K);

- толщина слоя полиэстера: 30 мкм;

- толщина клеящего слоя: 30 мкм;

- общая толщина: 160 мкм;

- максимальная рабочая температура: 100 °С;

- рабочее напряжение слоя полиэстера: 4 кВ;

- рабочее напряжение клеящего слоя: 2 кВ;

- размеры стандартного листа: 90 × 115 мм.

О компании

Panasonic Corporation – один из крупнейших и старейших производителей в области машиностроения и электроники. История компании началась в 1918 году. Сейчас Panasonic известен, как производитель готовых решений (бытовая техника, медицинское оборудование, телекоммуникационное оборудование, персональные компьютеры и т. д.), электронных компонентов (пассивных компонентов, датчиков, аккумуляторов, реле, полупроводниковых компонентов), электромеханических изделий (двигателей, компрессоров и т.д.) и другой продукции.

Посмотреть подробнее характеристики графитовой пленки EYGA091210PA от Panasonic